El mantenimiento representa 35% de los costos de operación en mina2 min lectura

En la Conferencia Magistral organizada por el Instituto de Ingenieros de Minas del Perú (IIMP), Miguel Ocampo, gerente de Mantenimiento Mecánico de Procesos en Sociedad Minera Cerro Verde, explicó la relevancia de la estrategia de mantenimiento a los activos de una mina para su óptimo desempeño operativo.

“Los costos de mantenimiento representan alrededor del 35% de los costos de operación, por lo tanto es relevante para los costos y la competitividad del negocio”, afirmó Ocampo.

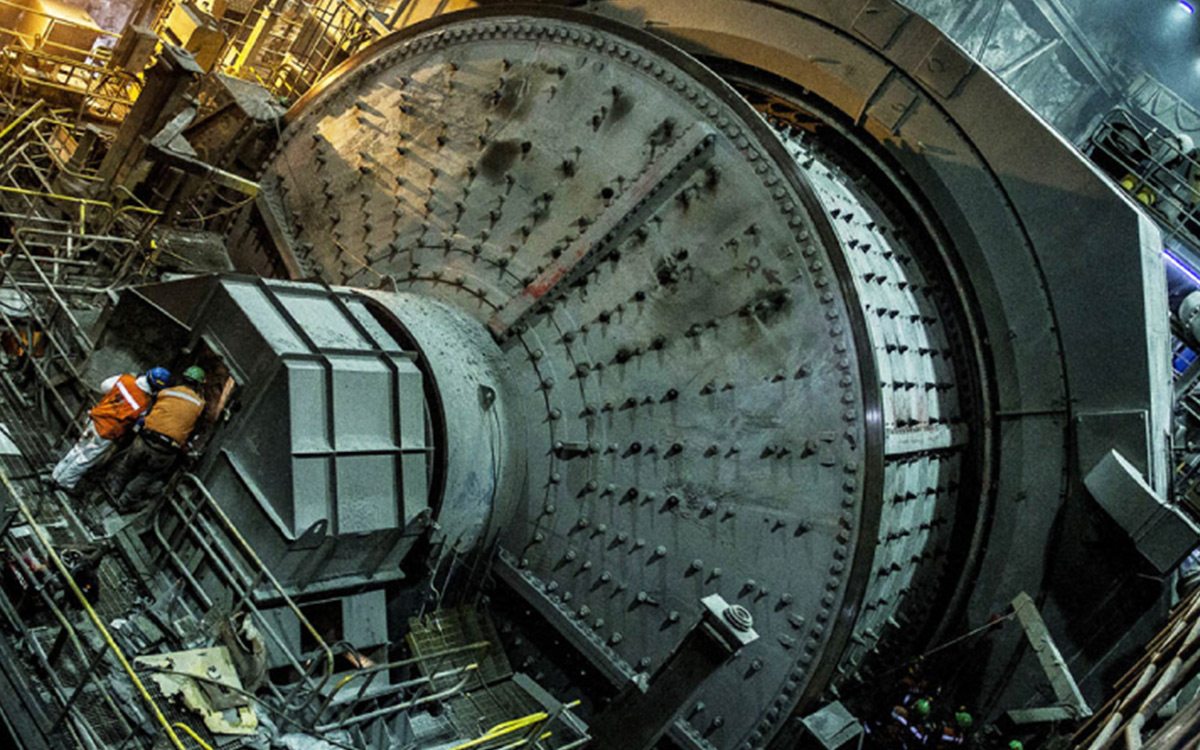

En su exposición explicó que las grandes unidades mineras utilizan maquinarias de gran magnitud para su operación, los cuales requieren mantenimiento intensivo y una estrategia para suplir esa necesidad.

“Mantenimiento y operaciones se conjugan en una relación simbiótica donde la colaboración la cultura del mantenimiento confiable y el ownership se unen en un ciclo virtuoso que genera valor y aumenta la competitividad”, explicó.

Debido a la intensidad y requerimientos de este trabajo, Ocampo precisó que muchas veces se terceriza el mantenimiento. Sin embargo, precisó que los trabajadores externos deben ser socios que también compartan las políticas y visiones de la empresa.

“El contratista es un socio estratégico y comparte todas las etapas del proceso de mantenimiento. En Cerro Verde, utilizamos una estrategia llamada ‘elevación de rol’, que apunta a lograr el mismo desempeño con los terceros que con los trabajadores de la empresa”, refirió.

Nuevas tecnologías

Además del trabajo con terceros, indicó que la incorporación de nuevas tecnologías también contribuye a la mejora continua de este proceso, tan importante para que la planta opere de manera confiable el mayor tiempo posible y se favorezca la competitividad del negocio.

“Es necesario ser más precisos, optimizados y confiables para ganar terreno en la eficiencia de activos. Para ello, debemos hacer las cosas diferente”, indicó.

En ese sentido, señaló que hoy se puede realizar inspección de tolvas, tanques, chutes, entre otros, mediante drones o robots. Existe la predicción temprana de fallas mediante Big Data, Data analytics y Machine learning. Se puede monitorear en tiempo real usando reconocimiento de imágenes por IA, medir el desgaste en línea de componente, etc.

“Necesitamos aprender rápido, a pesar de que eso implique fallas porque así es el aprendizaje. Cabe recordar que la tecnología siempre se va a acoplar a la estrategia de la empresa para ser más competitivo”, apuntó.

Por ello, hizo énfasis en que los equipos humanos actúen rápido, tengan alto desempeño y sean ágiles para adaptarse al uso de nuevos productos. Finalmente, Ocampo consideró que mejorar de a pocos, a veces implica decirle no a la perfección; sin embargo, recalcó que se debe tener una visión clara para determinar en qué momento se utiliza determinada herramienta o metodología nueva.